Alüminyum Kaynak Telini Anlamak: Kapsamlı Bir Kılavuz

Hafifliği ve kveyaozyona dayanıklı özellikleriyle alüminyum, otomotivden denizciliğe, havacılıktan uzaya kadar çeşitli endüstrilerde temel bir malzemedir. Yaygın kullanımı doğal olarak etkili kaynak çözümlerine yönelik yüksek talebe yol açmaktadır. Seçimi MIG için en iyi alüminyum kaynak teli veya TIG, hatta bunu bilmek alüminyum kaynak teli akı çekirdeği seçenekleri , güçlü ve güvenilir kaynaklar elde etmek için çok önemlidir.

1. Giriş Alüminyum Kaynak Teli

Alüminyum kaynak telleri, alüminyum alaşımlarını birleştirmek için tasarlanmış özel sarf malzemeleridir. Uygulamaları inanılmaz derecede çeşitlidir ve birçok sektörde üretim ve onarımda kritik bir rol oynamaktadır.

- Otomotiv: Şasi bileşenlerinden karmaşık motveya parçalarına ve egzoz sistemlerine kadar alüminyum kaynak telleri, otomotiv endüstrisinde hem üretim hem de onarım için gereklidir.

- Deniz: Alüminyumun mükemmel korozyon direnci nedeniyle tekne yapımında ve onarımında yaygın olarak kullanılır. Doğruyu seçmek tekne onarımı için alüminyum kaynak teli Zorlu deniz ortamlarında dayanıklılık açısından çok önemlidir.

- Havacılık: Hafif ve yüksek mukavemetli malzemelerin kritik olduğu havacılıkta, uçak yapılarının ve bileşenlerinin imalatında alüminyum kaynak telleri kullanılır.

- İnşaat: Alüminyum, özel kaynak teknikleri gerektiren mimari tasarımlarda ve yapısal elemanlarda giderek daha fazla kullanılmaktadır.

Doğru alüminyum kaynak telini seçmenin önemi göz ardı edilemez. Yanlış tel, zayıf kaynaklara, çatlamaya, gözenekliliğe ve sonuçta yapısal arızaya yol açabilir. Doğru seçim, kaynağın optimum mekanik özelliklerini, korozyon direncini ve estetik çekiciliğini sağlar.

2. Ana Alüminyum Kaynak Teli Çeşitleri

Farklı alüminyum kaynak teli türlerini anlamak, uygulamanız için doğru olanı seçmeniz açısından temel öneme sahiptir.

4043 Alüminyum Kaynak Teli

Bu, en yaygın alüminyum dolgu metallerinden biridir. Akışkanlığı önemli ölçüde artıran ve katılaşma büzülmesini azaltan, çatlamaya karşı oldukça dirençli hale getiren %5 silikon içerir.

- Temel Özellikler: Mükemmel akışkanlık, iyi çatlama direnci, yüksek sıcaklık uygulamalarına uygundur.

- Ortak Uygulamalar: Genellikle 6XXX serisi alaşımların (örn. 6061, 6063) kaynaklanması ve alaşımların dökümü için kullanılır.

5356 Alüminyum Kaynak Teli

5356 alaşımı %5 magnezyum içerir ve 4043'e göre daha yüksek çekme mukavemeti ve mükemmel süneklik sunar.

- Temel Özellikler: Yüksek mukavemet, iyi süneklik, mükemmel korozyon direnci (özellikle tuzlu su ortamlarında), yapısal kaynaklara uygundur.

- Ortak Uygulamalar: 5XXX serisi alaşımların (örn. 5052, 5083, 5456) kaynağında ve daha yüksek mukavemetin gerekli olduğu genel imalatta yaygın olarak kullanılır.

Diğer Özel Alaşımlı Kaynak Telleri

4043 ve 5356'nın ötesinde diğer alaşımlar belirli amaçlara hizmet eder:

- 4943: İyi bir mukavemet ve çatlama direnci dengesi sunar ve biraz daha yüksek mukavemet gerektiren belirli uygulamalar için sıklıkla 4043'e alternatif olarak kullanılır.

- 5183: 5356'ya benzer ancak daha yüksek magnezyum içeriğine sahiptir, daha da fazla güç ve korozyon direnci sağlar, özellikle denizcilik ve kriyojenik uygulamalar için uygundur.

Özlü Alüminyum Tel

Geleneksel MIG/TIG kaynağı için masif alüminyum tellerden daha az yaygın olmasına rağmen, alüminyum kaynak teli akı çekirdeği seçenekleri var.

- Kullanılabilirlik: Akı özlü alüminyum teller mevcuttur, ancak bunların kullanımı genellikle katı tellerle karşılaştırıldığında sınırlıdır.

- Avantajları: Bazı uygulamalarda harici koruyucu gaz ihtiyacını ortadan kaldırarak belirli saha koşullarında kolaylık sağlayabilirler. Ayrıca daha stabil bir ark ve geliştirilmiş ıslatma da sağlayabilirler.

- Dezavantajları: Akı kalıntısının uzaklaştırılması gerekir ve oluşan dumanlar daha yoğun olabilir. Kaynak görünümü katı tellerdeki kadar temiz olmayabilir ve genellikle daha pahalıdırlar. Genel olarak kabul edilmezler. MIG için en iyi alüminyum kaynak teli genel kalite ve yaygın kullanım açısından.

3. Doğru Alüminyum Kaynak Teli Nasıl Seçilir

Uygun alüminyum kaynak telinin seçilmesi başarılı ve dayanıklı bir kaynak için kritik bir adımdır. Çeşitli faktörler devreye giriyor.

Temel Malzemeye Göre

En önemli husus, kaynak yaptığınız alüminyum alaşımının bileşimidir. Farklı alüminyum serileri çeşitli dolgu metalleriyle farklı tepki verir.

- 6061 Alüminyum Alaşımı için: Isıl işleme tabi tutulabilen bir alaşım olan 6061 gibi yaygın alaşımlar için 4043 alüminyum kaynak teli genellikle en çok önerilen seçimdir. Silikon içeriği, çatlamayı en aza indirmeye ve akışkanlığı artırmaya yardımcı olur; bu, bu tür alaşımların kaynaklanması sırasında faydalıdır. Bununla birlikte, daha yüksek mukavemet gerektiren veya kaynak sonrası anodize renk eşleşmesinin önemli olduğu uygulamalar için 5356 düşünülebilir, ancak dikkatli yönetilmezse 6061'de çatlamaya daha yatkın olabilir.

- 5XXX Serisi Alaşımlar için (örn. 5052, 5083): Bunlar, mükemmel korozyon dirençlerinden dolayı denizcilik uygulamalarında sıklıkla kullanılan, ısıl işlem görmeyen alaşımlardır. 5356 alüminyum kaynak teli, bu alaşımlar için genellikle tercih edilen seçimdir çünkü daha yüksek mukavemete sahiptir ve korozyon direncini korur.

Ana malzemeniz ile seçilen tel arasındaki uyumluluğu sağlamak için daima alüminyum dolgu metali seçim tablosuna bakın.

Kaynak Yöntemi

Kullandığınız kaynak işlemi aynı zamanda alüminyum kaynak telinin formunu da belirler.

- MIG Kaynağı (Gaz Metal Ark Kaynağı): MIG kaynağı için tel sürekli olarak bir kaynak tabancasından beslenir. Bu işlem hızı ve verimliliği ile bilinir. Alüminyumun genel amaçlı MIG kaynağı için ER4043 ve ER5356 en yaygın ve çok yönlü seçimlerdir. Birçok profesyonel 5356'yı MIG için en iyi alüminyum kaynak teli Güç ve korozyon direnci öncelikli konular olduğunda 4043 genellikle kullanım kolaylığı ve estetik boncuk profili nedeniyle tercih edilir.

- Alüminyum Kaynak Teli Spool Gun Compatibility: Alüminyuma, özellikle daha ince ölçülere veya uzun süreler boyunca MIG kaynağı yaparken, bir makara tabancası şiddetle tavsiye edilir. Alüminyum tel yumuşaktır ve geleneksel bir MIG tabancasının uzun astarına kolaylıkla kuş kafesi tarafından takılabilir veya dolanabilir. Makara tabancası, küçük bir tel makarasını doğrudan tabancanın üzerine yerleştirerek, telin kat etmesi gereken mesafeyi önemli ölçüde azaltarak ve besleme sorunlarını en aza indirerek bu sorunu çözer. Farklı üreticilerin benzersiz bağlantı sistemleri olduğundan, seçtiğiniz makara tabancasının özel kaynak makinenizle uyumlu olduğundan emin olun.

- TIG Kaynağı (Gaz Tungsten Ark Kaynağı): TIG kaynağı üstün kontrol sunar ve yüksek kaliteli, estetik açıdan hoş kaynaklar üretir. için TIG kaynağı için alüminyum kaynak teli , tipik olarak 36 inç uzunluklarda dolgu çubukları kullanılır. MIG kaynağında kullanılan aynı alaşımlar (4043, 5356, 4943, vb.) TIG çubukları olarak mevcuttur. TIG kaynağı için 4043 ve 5356 arasındaki seçim MIG ile benzer prensipleri takip eder: akışkanlık ve çatlama direnci için 4043, daha yüksek mukavemet ve deniz ortamları için 5356.

- Oksi-asetilen Kaynağı: Günümüzde yapısal alüminyum kaynağı için daha az yaygın olsa da, ince alüminyum levhalar ve onarım işleri için oksi-asetilen kaynağı kullanılabilir. Bu işlem için, genellikle alüminyum oksit tabakasının temizlenmesine yardımcı olmak üzere flaks içeren özel alüminyum dolgu çubukları mevcuttur. Ancak hassas ısı kontrolünün zor olması kritik uygulamalar için daha az uygun olmasını sağlar.

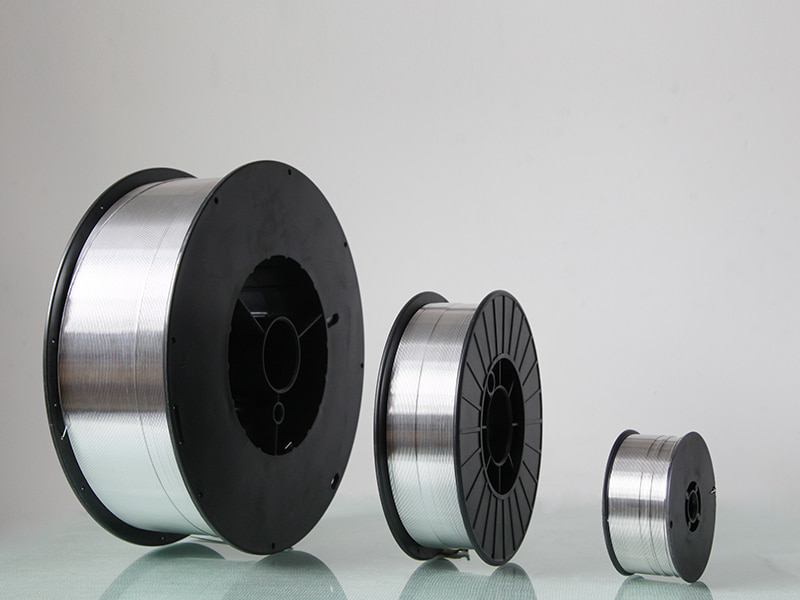

Tel Çapı Seçimi

Kaynak telinin çapı nüfuzu, biriktirme oranını ve farklı malzeme kalınlıklarını kaynaklama yeteneğini etkiler.

- 0,8 mm (0,030 inç): Tipik olarak 3 mm (1/8 inç) kalınlığa kadar olan daha ince alüminyum malzemelerin kaynaklanması için idealdir. Daha ince bir ark ve daha hassas kontrol sağlayarak yanma riskini azaltır.

- 1,0 mm (0,040 inç): İnceden orta seviyeye kadar daha geniş bir malzeme kalınlığı aralığına uygun, çok yönlü bir çap. İyi bir penetrasyon ve birikim dengesi sunar.

- 1,2 mm (0,047 inç/3/64 inç): Daha yüksek biriktirme oranları ve daha derin nüfuz sağlayan, daha kalın alüminyum bölümler için en iyisidir. Bu genellikle ağır imalat için kullanılır.

Farklı tel çapları ve malzeme kalınlıklarında optimum performans için daima kaynak makinenizin önerilen ayarlarına ve tel besleme hızı çizelgelerine bakın.

4. 4043 ve 5356 Alüminyum Kaynak Teli Karşılaştırması

Bu iki alaşım alüminyum kaynağının beygirleridir. Farklılıklarını anlamak doğru seçimi yapmanın anahtarıdır.

Kompozisyon Farklılıkları

- 4043 Alüminyum Kaynak Teli: Yaklaşık %5 silikon (Si) içerir. Silikon, oksit giderici görevi görür ve kaynak birikintisinin akışkanlığını önemli ölçüde artırır.

- 5356 Alüminyum Kaynak Teli: Yaklaşık %5 magnezyum (Mg) içerir. Magnezyum, daha yüksek çekme mukavemetine ve geliştirilmiş sünekliğe katkıda bulunur.

Uygulanabilir Senaryolar

- 5356 Deniz Ortamlarına Daha Uygun: Magnezyum içeriği nedeniyle 5356, tuzlu su ve diğer aşındırıcı ortamlarda üstün korozyon direnci sunar. Bu onu tercih edilen seçenek haline getiriyor tekne onarımı için alüminyum kaynak teli ve diğer denizcilik uygulamalarının yanı sıra zorlu koşullara maruz kalan yapısal bileşenler için. Ayrıca yapısal kaynaklar için daha yüksek mukavemet sağlar.

- 4043 Yüksek Sıcaklık Uygulamalarına Daha Uygun: 4043'teki silikon, katılaşma büzülmesini ve sıcak çatlamayı azaltmaya yardımcı olarak onu daha bağışlayıcı ve kullanım sırasında yüksek sıcaklıklara maruz kalacak uygulamalar için uygun hale getirir. Ayrıca genel olarak daha az lekeli, daha pürüzsüz, estetik açıdan daha hoş bir kaynak dikişi sağlar.

Kaynak Sonrası Renk Eşleştirme Sorunları

- 4043: 4043 tel ile yapılan kaynaklar anodize edildiğinde genellikle daha koyu gri bir renge döner ve bu, çevredeki ana malzemenin görünümüyle eşleşmeyebilir. Bu kozmetik uygulamalar için çok önemli bir husustur.

- 5356: 5356 tel ile yapılan kaynaklar, anotlama sonrasında ana malzemeye çok daha parlak, daha yakın bir renk uyumu sağlama eğiliminde olduğundan, estetik tutarlılığın önemli olduğu görünür mimari veya dekoratif bileşenler için tercih edilir.

5. Alüminyum Kaynak Telinin Saklanması ve Oksidasyonun Önlenmesi

Alüminyum kaynak teli oldukça reaktif olduğundan oksidasyona karşı hassastır. Kaynak kalitesinin sağlanması için uygun depolama ve taşıma çok önemlidir.

Alüminyum Kaynak Teli Neden Oksidasyona Eğilimlidir?

Alüminyum, havaya maruz kaldığında kolaylıkla ince, sert ve koruyucu bir alüminyum oksit tabakası oluşturur. Bu oksit tabakası ana malzemeye korozyon direnci sağlarken kaynakta da zararlıdır.

- Kaynak Üzerindeki Etki: Alüminyum oksidin erime noktası ( or ) saf alüminyumdan önemli ölçüde daha yüksektir ( or ). Bu oksit tabakası uygun şekilde yönetilmezse veya kaldırılmazsa, zayıf füzyona, nüfuz etme eksikliğine, gözenekliliğe ve genel olarak zayıf bir kaynağa yol açabilir.

- Yüzey Kirliliği: Alüminyum tel, doğal oksit tabakasının ötesinde çevredeki nemi, kiri, yağları ve diğer kirletici maddeleri toplayabilir ve bunların tümü kaynak bütünlüğünü tehlikeye atabilir.

Doğru Şekilde Saklama

Doğru depolama uygulamaları alüminyum kaynak telinizin raf ömrünü uzatır ve kirlenmeyi önler.

- Kuru Ortam: Alüminyum kaynak telini daima kuru ve düşük nemli bir ortamda saklayın. Nem, oksidasyon için birincil katalizördür ve ayrıca kaynağa hidrojen katarak gözenekliliğe yol açabilir.

- Mühürlü Ambalaj: Çoğu alüminyum kaynak teli, hava geçirmez şekilde kapatılmış, neme dayanıklı ambalajlarda (örn. vakumla kapatılmış folyo torbalar) gelir. Teli, kullanımdan hemen öncesine kadar orijinal kapalı ambalajında saklayın. Açıldıktan sonra makaranın tamamı kullanılmıyorsa, hava geçirmez bir kapta veya mümkünse kurutucu paketlerle dolu bir torbada yeniden mühürlemek en iyisidir.

- Kontrollü Sıcaklık: Ambalajın içinde yoğuşmaya yol açabilecek aşırı sıcaklık dalgalanmalarından kaçının. Sabit, oda sıcaklığında saklayın.

- Temizlik: Makaraları toz, yağ ve diğer mağaza kirleticilerinden uzakta, temiz dolaplarda veya raflarda saklayın.

Kaynak Teli Kullanmadan Önce Nasıl Temizlenir?

Dikkatli depolamada bile, özellikle bir süre havaya maruz kalan makaralarda hafif bir oksit tabakası veya küçük yüzey kirliliği oluşabilir.

- Silme: Hafifçe oksitlenmiş veya tozlu tel için, aseton veya denatüre alkol gibi uçucu bir solventle nemlendirilmiş temiz, tüy bırakmayan bir bez, teli makineye beslemeden önce ilk birkaç metreyi silmek için kullanılabilir. Kaynak yapmadan önce solventin tamamen buharlaştığından emin olun.

- Mekanik Temizleme (Nadir): Daha belirgin oksidasyon için veya daha derin kirlenmeden şüpheleniyorsanız, teli paslanmaz çelik tel bir fırçayla (yalnızca alüminyuma özel) hafifçe fırçalayın. olabilir dikkate alınmalıdır, ancak bu genellikle MIG teli için önerilmez çünkü teli deforme edebilir ve besleme sorunlarına neden olabilir. TIG çubukları için özel bir paslanmaz çelik fırçayla hassas temizlik daha uygun olabilir.

- Dış Katmanların Atılması: Bir makaranın dış katmanları gözle görülür derecede oksitlenmiş veya rengi solmuşsa, temiz, parlak tel görünene kadar ilk birkaç dönüşü makaradan çıkarmak ve atmak genellikle en iyi uygulamadır.

Önemli Not: Ellerinizden yağların ve kirin tel yüzeyine geçmesini önlemek için alüminyum kaynak telini tutarken daima temiz eldiven kullanın.

6. Alüminyum Kaynak Teli ile İlgili Yaygın Sorunlar ve Çözümler

Avantajlarına rağmen alüminyumun kaynaklanması benzersiz zorluklar ortaya çıkarabilir. Yaygın sorunların ve bunların çözümlerinin bilinmesi zamandan tasarruf sağlayabilir ve kaynak kalitesini iyileştirebilir.

Tel Besleme Sorunları (MIG Kaynağında Yaygın)

Alüminyum tel, çelik telden önemli ölçüde daha yumuşak ve daha esnektir, bu da onu MIG kaynağında besleme sorunlarına karşı duyarlı hale getirir. Bu yüzden alüminyum kaynak teli makara tabancası uyumluluğu çok önemli.

- Belirti: Telin yuvalanması (sürücü makaralarının etrafında tel dolaşması), düzensiz tel beslemesi, astarda tel sıkışması.

- Nedenleri:

- Yanlış Tahrik Ruloları: Çelik için standart V-oluklu tahrik rulolarının kullanılması. Alüminyum, teli deforme etmeden destekleyen U-oluklu veya tırtıllı V-oluklu tahrik makaralarını gerektirir.

- Yanlış Tahrik Rulosu Gerginliği: Çok fazla gerilim yumuşak telin deforme olmasına neden olabilir; çok az gerilim kaymaya neden olur.

- Uzun veya Kıvrık Astar: Uzun, kirli veya bükülmüş bir MIG silah gömleği aşırı sürtünmeye neden olur.

- Yanlış Uç Boyutu: Tel çapına göre çok küçük bir kontak ucu veya aşınmış bir uç.

- Çözümler:

- U-Yivli veya Tırtıllı V-Yivli Tahrik Rulolarını kullanın: Bunlar alüminyum gibi yumuşak teller için özel olarak tasarlanmıştır.

- Tahrik Rulosu Gerginliğini Ayarlayın: Minimum gerilimle başlayın ve teli deforme etmeden tutarlı besleme elde edilene kadar kademeli olarak artırın.

- Bir Makara Tabancası kullanın: Bu MIG için en iyi alüminyum kaynak teli Telin hareket mesafesini önemli ölçüde kısaltarak besleme sorunlarını en aza indiren çözüm.

- Astarı Temiz ve Kısa Tutun: Astarları düzenli olarak değiştirin ve bükülmediklerinden emin olun. Alüminyum için tasarlanmış bir Teflon veya naylon astar kullanmayı düşünün.

- Doğru İletişim İpucu: Alüminyum tel için tasarlanmış kontak uçlarını kullanın, doğru boyutta olduğundan emin olun ve aşındığında değiştirin. Uç boyutu tel çapından biraz daha büyük olmalıdır (örneğin, 1,0 mm tel için 1,0 mm veya 1,1 mm uç kullanın).

Gözeneklilik Sorunları

Gözeneklilik, genellikle sıkışan gazların neden olduğu, kaynak metali içindeki küçük boşluklar veya delikler anlamına gelir. Bu, hidrojene olan ilgisinden dolayı alüminyumda çok yaygın bir sorundur.

- Belirti: Kaynak dikişi yüzeyinde veya kaynak kesiti içinde küçük delikler veya kabarcıklar.

- Nedenleri:

- Yüzey Kirliliği: Ana malzeme veya kaynak teli üzerinde yağlar, gres, nem veya ağır oksidasyon. Bu en yaygın nedendir.

- Yetersiz Koruyucu Gaz: Yetersiz akış hızı, kirli gaz, gazı dışarı atan hava akımları veya sızdıran bir gaz hattı.

- Aşırı Seyir Hızı: Gazların erimiş su birikintisinden kaçması için yeterli zamanın verilmemesi.

- Nemli Elektrot: TIG kaynağı için dolgu çubuğundaki nem.

- Çözümler:

- Kapsamlı Temizlik: Ana metali ve dolgu telini kaynaktan hemen önce titizlikle temizleyin. Özel bir paslanmaz çelik fırça ve uçucu bir solvent (aseton, denatüre alkol) kullanın.

- Uygun Koruyucu Gaz: MIG ve TIG alüminyum kaynağı için %100 argon kullanın. Yeterli gaz akış hızının olduğundan emin olun (bağlantı tipine ve koşullara bağlı olarak MIG için tipik olarak 15-25 CFH; TIG için 15-20 CFH). Kaynak alanını hava akımlarından koruyun.

- Kaynak Parametrelerini Optimize Edin: Erimiş su birikintisinin gazının uygun şekilde alınmasını sağlamak için ilerleme hızını ayarlayın.

- Uygun Tel Depolama: Bölüm 5'te tartışıldığı gibi tel oksidasyonunu ve nem emilimini önleyin.

Kaynak Sonrası Çatlama

Çatlama, kaynaktan hemen sonra (sıcak çatlama) veya daha sonra artık gerilimler nedeniyle meydana gelebilir.

- Belirti: Kaynak dikişinde veya kaynağa bitişik ısıdan etkilenen bölgede (HAZ) ortaya çıkan çatlaklar.

- Nedenleri:

- Yanlış Dolgu Metali: Ana malzeme ile uyumlu olmayan bir dolgu metalinin kullanılması, kırılgan bir kaynağa veya yüksek katılaşma büzülme streslerine yol açar (örneğin, uygun ön ısıtma veya teknik olmadan 6061 ile 5356'nın kaynaklanması).

- Yüksek Kısıtlama: Malzemenin soğuma sırasında serbestçe büzülmesinin mümkün olmadığı oldukça kısıtlı bağlantılarda kaynak yapılır.

- Aşırı Isı Girişi: Çok fazla ısı tane yapısını genişletebilir ve malzemeyi çatlamaya karşı daha duyarlı hale getirebilir.

- Kötü Bağlantı Tasarımı: Stres yoğunlaşmaları yaratan tasarımlar.

- Kirli Adi Metal: Kirletici maddeler stres artırıcı olarak hareket edebilir.

- Çözümler:

- Uyumlu Dolgu Metalini Seçin: Özel ana metal kombinasyonunuz için iyi çatlak direncine sahip bir dolgu metali kullanın (örneğin, 4043, 6xxx serisi alaşımlar için genellikle 5356'dan daha fazla çatlamaya karşı dayanıklıdır).

- Ön ısıtma: Daha kalın kesitler veya oldukça sıkılaştırılmış bağlantılar için, alüminyumun önceden ısıtılması sıcaklık farkını azaltabilir ve soğuma hızını yavaşlatarak katılaşma stresini en aza indirebilir.

- Uygun Bağlantı Tasarımı: Soğutma sırasında bir miktar harekete izin veren veya gerilim konsantrasyonlarını en aza indiren bağlantı tasarımları kullanın.

- Parametreleri Optimize Edin: Amperajı, voltajı ve ilerleme hızını ayarlayarak ısı girişini kontrol edin. Aşırı dokumadan kaçının.

- Geri adım atma/Kaynağı Atlama: Isıyı ve stresi daha eşit dağıtma teknikleri.

7. Alüminyum Kaynak Teli Uygulamaları

Alüminyum kaynak telinin çok yönlülüğü, onu her biri benzersiz gereksinimlere sahip çok sayıda endüstride vazgeçilmez kılmaktadır.

Otomotiv Tamiri (Araç Kaportası, Egzoz Borusu Kaynağı)

- Araç Gövdesi: Modern araçlarda ağırlığı azaltmak ve yakıt verimliliğini artırmak için gövde panelleri ve yapısal bileşenlerde giderek daha fazla alüminyum kullanılıyor. Alüminyum kaynak teli (kullanım kolaylığı ve çatlak direnci için genellikle 4043 veya dayanıklılık için 5356) çarpışma hasarını onarmak, gerilim çatlaklarını gidermek ve özel parçalar üretmek için gereklidir.

- Egzoz Boruları: Çoğu egzoz sistemi paslanmaz çelik olsa da, bazı yüksek performanslı veya satış sonrası sistemlerde ağırlıktan tasarruf etmek için alüminyum kullanılır. Bunların kaynaklanması hassasiyet gerektirir ve termal gerilimlerin üstesinden gelmek için sıklıkla 4043 telin kullanılmasını gerektirir.

Gemi ve Tekne İmalatı (Korozyon Direnci Gereksinimleri)

- Deniz Yapıları: Alüminyum alaşımları, mükemmel mukavemet-ağırlık oranı ve tuzlu suda mükemmel korozyon direnci nedeniyle tekne gövdelerinde, üst yapılarında ve bileşenlerinde yaygın olarak kullanılmaktadır.

- Özel Tel Seçimi: için tekne onarımı için alüminyum kaynak teli ve yeni yapıda 5356 ve 5183 tercih edilen seçeneklerdir. Daha yüksek magnezyum içeriği, denizde uzun süreli dayanıklılık ve güvenlik açısından kritik olan, deniz ortamlarında stresli korozyon çatlamasına karşı üstün direnç sağlar. Kaynaklar sağlam olmalı ve tuza, neme ve mekanik gerilimlere sürekli maruz kalmaya karşı bütünlüğü korumalıdır.

Havacılık (Yüksek Mukavemet Gereksinimleri)

- Uçak Yapıları: Havacılık ve uzay endüstrisinde her gram önemlidir ve yapısal bütünlük tartışılamaz. Alüminyum alaşımları uçak gövdelerinde, kanatlarında ve iç bileşenlerinde yaygın olarak kullanılmaktadır.

- Özel Tel Seçimi: Havacılık sektöründeki kaynaklar genellikle özel alüminyum alaşımlarını içerir ve yüksek mukavemetli, yorulmaya dayanıklı kaynaklar gerektirir. 4043 ve 5356 kullanılırken, 2XXX serisi gibi daha egzotik alaşımlar (kaynak yapılması çok zor olabilir) özel dolgu metalleri gerektirebilir. Üstün mekanik özelliklere sahip, minimum distorsiyona sahip ve kusurlardan mutlak arınmış, genellikle sıkı tahribatsız testlerle doğrulanan kaynakların elde edilmesi üzerinde durulmaktadır.

Mevcut alüminyum kaynak teli türlerini, uygulama ve temel malzemeye göre doğru olanı nasıl seçeceğinizi, uygun depolama tekniklerini ve yaygın kaynak sorunlarına yönelik çözümleri anlayarak, kritik havacılık bileşenlerinden günlük onarımlara kadar her proje için profesyonel kalitede alüminyum kaynaklar elde edebilirsiniz.

NEXT:TIG Potansiyelinizi Ortaya Çıkarın: Kunliwelding'in Hassas Tel Avantajı

ilgili ürünler

-

Daha fazla göster

Daha fazla göster

5154 Alüminyum Alaşım Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER4043 Silikon Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER4047 Alüminyum MIG Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER5154 AL-MG Alaşım Teli

-

Daha fazla göster

Daha fazla göster

ER5087 Magnezyum Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

Alüminyum Kaynak Teli ER5183

-

Daha fazla göster

Daha fazla göster

ER5356 Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER5554 Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER5556 Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER1100 Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER5754 Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER2319 Alüminyum Kaynak Teli