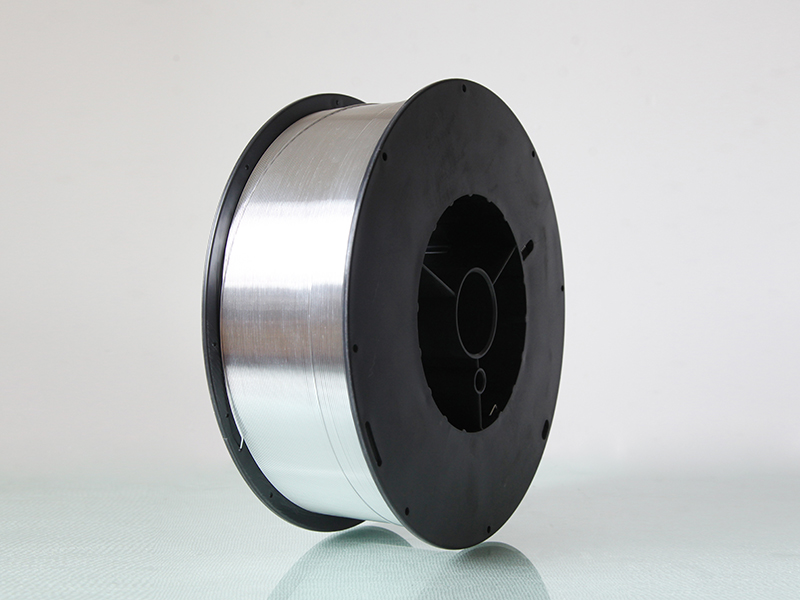

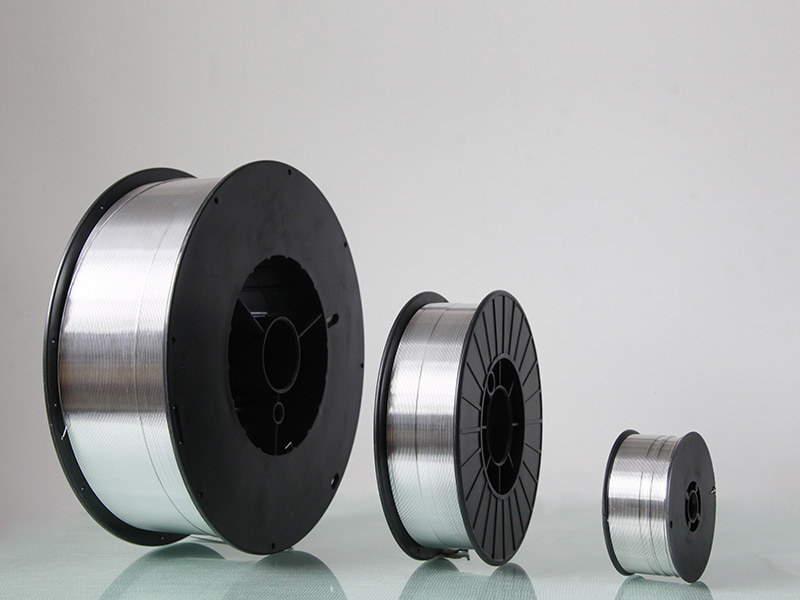

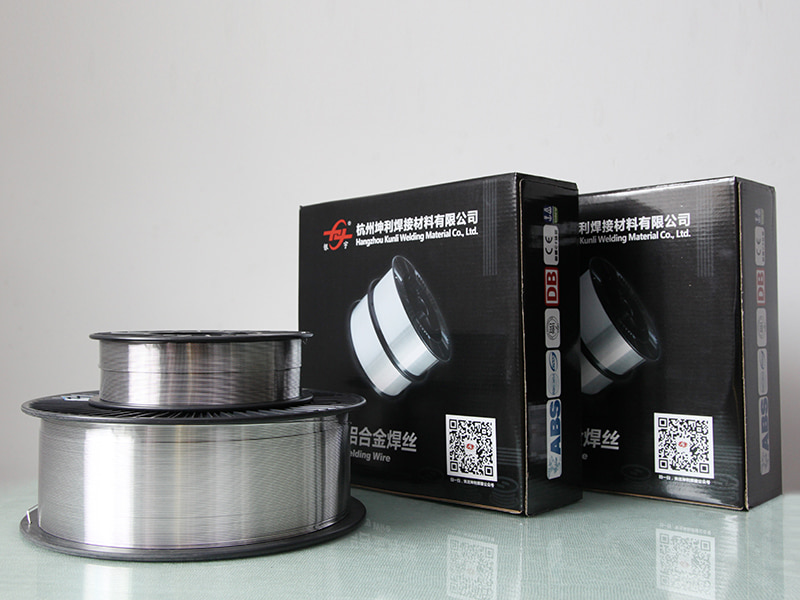

Alüminyum Kaynak Teli

3D baskı için alüminyum alaşım teli

3DP için alüminyum alaşım tel ARC katkı maddesi üretimi içindir (Wire Arc Katkı Üretimi, WAAM). Lazer katı şekillendirme ile karşılaştırıldığında WAAM, Lazer Al malzemesinin yüzeyi üzerinde çalışırken daha yüksek flütite nedeniyle AL tozu üretme işlemini koruyabilir, oksidasyondan ve daha düşük biriktirme hızı probleminden kaçınabilir. 3D baskı için alüminyum alaşım teli, hava ve uzay aracı, enerji, otomatik mobil vb. Alanındaki karmaşık yapıya uygun gibi 2000 serisi, 5000 serisi ve 6000series'tir.

Şu anda 2195.2319, 114a ve 205a. üretebiliriz.

Ürün Açıklaması

3D baskı için alüminyum alaşım teli Ürün özellikleri

Hafif ve yüksek mukavemet: Alüminyum alaşım malzemeleri yüksek mukavemet ve hafif ağırlık özelliklerine sahiptir ve ağırlığı azaltması, ancak gücü koruması gereken uygulama senaryoları için uygundur.

Korozyon direnci: Alüminyum alaşımları iyi korozyon direncine sahiptir ve sert ortamlarda parçaların üretimi için uygundur.

Yüksek termal iletkenlik: Alüminyum alaşımlar yüksek termal iletkenliğe sahiptir ve ısıyı dağıtması gereken parçalar için uygundur.

İşlenebilirlik sonrası: Alüminyum alaşım malzemelerinin işlenmesi ve kaynağı kolaydır ve karmaşık işlem sonrası işlemler için uygundur.

Geniş uygulamalar: Alüminyum alaşımlar, seçici lazer eritme (SLM), yönlendirilmiş enerji birikimi (DED) ve bağlayıcı jetleme gibi çeşitli 3D baskı teknolojileri için uygundur.

Ürün parametreleri

Ana Alaşım Bileşenleri: Yaygın alüminyum alaşımlar arasında alsi10mg, alsi12, alsi7mg, vb.

Mekanik Özellikler:

ALSI10MG: İyi kapsamlı özelliklere sahiptir ve yüksek mukavemetli ve yüksek sertlik parçalarının üretimi için uygundur.

ALSI12: Hafif ve ince duvarlı parçaların ve karmaşık geometrilerin üretimi için uygun mükemmel termal özelliklere sahiptir.

ALSI7MG: Yüksek mukavemetli gereksinimlere sahip uygulamalar için uygun olan silikon ve magnezyumun güçlendirici etkilerini birleştirir.

Yazdırma Parametreleri:

Baskı hızı: Genellikle 500-1000 mm/dakika arasında spesifik ekipman ve malzeme özelliklerine göre ayarlanır.

Katman Kalınlığı: Baskı doğruluğu gereksinimlerine bağlı olarak 0.1-0.5 mm.

Sıcaklık aralığı: Baskı sıcaklığının, genellikle 600-800 ° C arasında alaşım tipine göre ayarlanması gerekir.

Uygulama senaryoları

Havacılık ve Uzay: Alüminyum alaşımları, hafif ve yüksek mukavemetleri nedeniyle uçak yapısal parçaları, motor bileşenleri ve uzay aracı bileşenlerinin üretiminde yaygın olarak kullanılmaktadır.

Otomotiv endüstrisi: Ağırlığı azaltmak ve yakıt verimliliğini artırmak için motor parantezleri, süspansiyon sistemleri ve vücut yapısal parçaları gibi otomotiv parçaları üretmek için kullanılır.

Endüstriyel Makineler: Dişliler, yatak koltukları ve parantez gibi endüstriyel makinelerin kısımları üretimi için uygundur ve aşınma direnci ve yüksek mukavemetleri için tercih edilir.

Tüketici Elektroniği: Cep telefonu kılıfları, dizüstü bilgisayar kılıfları vb. Üretmek için kullanılır ve hafif, yüksek mukavemetleri ve estetikleri için popülerdir.

Tıbbi Cihazlar: Biyouyumluluğu ve iyi mekanik özellikleri nedeniyle tıbbi cihazlar ve implantlar üretimi için uygun.

3D baskı için alüminyum alaşım teli

Çin'den geliyor,

Dünyaya Pazarlama.

-

30+

AĞIR SANAYİ TEKNOLOJİ SEKTÖRÜNDE KULLANILMAKTADIR

-

35

YILLIK ARAŞTIRMA VE GELİŞTİRME TECRÜBESİ

-

200+

KOOPERATİF BÜYÜK ÖLÇEKLİ AR-GE KURUMLARI

-

20+

DÜNYA TİCARET ÜLKELERİ VE BÖLGELERİ

Çin'den Gelmek,

Dünyaya Pazarlama.

Saha operatörlerimizin %90'ından fazlası mesleki ve teknik eğitim geçmişine ve ekipman işleme ve montajında uzun yıllara dayanan deneyime sahiptir. Şirketin teknolojisi ve ürünleri, tam da bu birleşik, özverili, öncü, yetenekli ve deneyimli ekip sayesinde sürekli olarak güncellenebilir ve geliştirilebilir.

Bize Mesaj Gönderin

ilgili ürünler

-

Daha fazla göster

Daha fazla göster

5154 Alüminyum Alaşım Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER4043 Silikon Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER4047 Alüminyum MIG Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER5154 AL-MG Alaşım Teli

-

Daha fazla göster

Daha fazla göster

ER5087 Magnezyum Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

Alüminyum Kaynak Teli ER5183

-

Daha fazla göster

Daha fazla göster

ER5356 Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER5554 Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER5556 Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER1100 Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER5754 Alüminyum Kaynak Teli

-

Daha fazla göster

Daha fazla göster

ER2319 Alüminyum Kaynak Teli

::: Son Haberler :::

-

Yüksek Hız için ER5154 Tel Kaynağının Optimize Edil...

Nov 28, 2025

Gibi malzemelerin kullanımı ER5154 Al-Mg Alaşımlı Tel gemi yapımı ve vagon imalatı da dahil olmak üzere sağlam, korozyona dayanıklı alü...

-

5356 Tel Besleme için Temel Yüzey Metrikleri

Nov 26, 2025

Otomotiv şasilerinden kritik deniz yapılarına kadar yüksek hacimli kaynak operasyonları sunan B2B satın alma profesyonelleri için Alüminyum Kaynak Te...

-

İmalatta Alüminyum Alaşımlı Kaynak Teli Kullanımı

Nov 24, 2025

Alüminyum Alaşımlı Kaynak Teli özel bir dolgu malzemesi olarak çeşitli üretim süreçlerinde alüminyum bileşenleri birleştirir. Özel alüminyum al...

-

ER4943 güvenilir alüminyum kaynağını nasıl geliştir...

Nov 21, 2025

Doldurucu seçimi ve besleme güvenilirliğine yönelik yenilenen ilgi, birçok üretim ekibini ilgili sarf malzemelerini yeniden incelemeye sevk etti ve b...

-

Alüminyum Örgülü Tel Talebini Ne Artırır?

Nov 19, 2025

İletkenlik ve bağlantı teknolojilerinde devam eden yeniliklerde, Alüminyum Örgülü Tel, özellikle yüksek esneklik, hafif tasarım ve istikrarlı perform...

-

Kaynak Tutarlılığı için Alüminyum TIG Teli Seçimi

Nov 17, 2025

Alüminyum TIG kaynağı, bağlantı hazırlığından son incelemeye kadar her aşamada hassasiyet gerektirir. Bu sürecin merkezinde dolgu teli bulunur: kimya...

Endüstri Bilgi Uzantısı

hakkında daha fazla bilgi 3D baskı için alüminyum alaşım teli

İçin gerçek zamanlı izleme sistemleri Alüminyum tel 3D baskı : Metal AM işlemlerinde kusurları azaltmak

Havacılık, otomotiv ve enerji gibi sektörlerde 3D baskı için alüminyum alaşım telinin artan benimsenmesi, daha yüksek hassasiyet ve kusursuz üretime olan talebi artırmıştır. Bu alandaki en umut verici gelişmelerden biri, tel ark katkı üretimi (WAAM) için gerçek zamanlı izleme sistemlerinin entegrasyonudur ve alüminyum telle beslenen 3D baskı işlemlerinde tutarlı kalite sağlar.

Gerçek zamanlı izleme neden önemlidir? Alüminyum tel 3D baskı ?

Geleneksel toz bazlı metal 3D baskının aksine, alüminyum tel 3D baskı sürekli tel biriktirmeye dayanır, bu da gözeneklilik, füzyon eksikliği ve tutarsız boncuk geometrisi gibi kusurlara eğilimlidir. Gerçek zamanlı izleme sistemleri şu zorlukları ele alıyor:

Alüminyum WAAM'de izleme, sıçramayı ve düzensiz biriktirmeyi önlemek için süreçler.

ERIST GİRİŞİNİ Optimize etmek ve ER4043 ve ER5356 gibi yüksek mukavemetli alüminyum alaşımlarda çatlamayı azaltmak için eriyik havuzu dinamiklerinin izlenmesi.

Lazer tarayıcıları veya görme tabanlı sistemler kullanarak geometrik sapmaların tespiti, büyük ölçekli alüminyum tel AM'de boyutsal doğruluk sağlayarak.

Alüminyum tel için gerçek zamanlı izlemede anahtar teknolojiler

Optik Emisyon Spektroskopisi (OES) - İlişkili üretim için alüminyum alaşım telindeki safsızlıkları tespit etmek için kaynak sırasında plazma emisyonlarını ölçer.

Kızılötesi Termografi-İnce duvarlı alüminyum tel 3D baskıda aşırı ısınmayı önlemek için sıcaklık dağılımını izler.

Yüksek hızlı kameralar AI analizi-Havacılık ve uzay sınıfı alüminyum tel birikimi için çok önemli olan gerçek zamanlı gözeneklilik gibi kusurları tanımlar.

Performans Karşılaştırması: İzlenen WAAM'da ER4043 ve ER5356

| Parametre | ER4043 (AL-SI alaşımı) | ER5356 (AL-MG alaşımı) |

|---|---|---|

| Çatlak direnci | Yüksek (yüksek ısıtma uygulamaları için iyi) | Orta (sıcak çatlamaya eğilimli) |

| Tel besleme hızı | 6-8 m/dk (optimal) | 5-7 m/dk (kararlı) |

| Gözeneklilik riski | Düşük (SI boşlukları azaltır) | Orta (Mg gaz emilimini arttırır) |

| İşleme sonrası kolaylık | Mükemmel (pürüzsüz yüzey) | İyi (daha fazla işleme gerektirebilir) |

| Tipik uygulamalar | Isı eşanjörleri, otomotiv parçaları | Deniz Bileşenleri, Yapısal Kaynaklar |